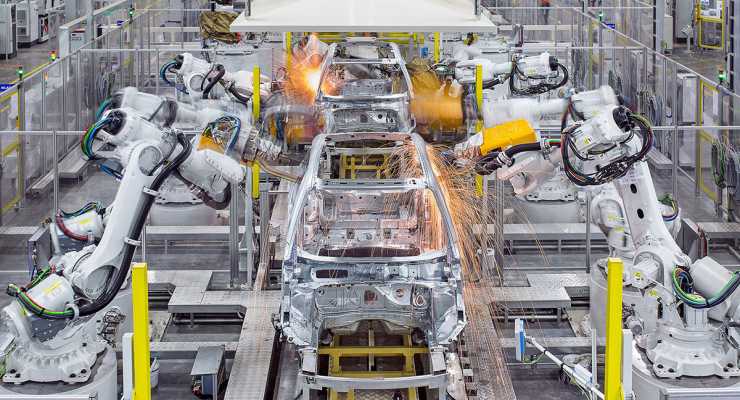

Volvo och SSAB inledde ett samarbete för fyra år sedan för att ta fram en prototyp med det som då kallades ”fossilfritt” stål. Det som nu ska användas kallas ”återvunnet stål med nära nollutsläpp”.

Stålet ska användas i nya elbilen EX60 och enligt Volvo ska det hålla samma standard som vanligt stål när det gäller styrka och hållbarhet.

– En av de största källorna till koldioxidutsläpp i vår produktionsprocess är det stål vi använder för att bygga våra bilar, som i genomsnitt står för 25 procent av alla materialrelaterade utsläpp för en ny Volvobil säger Francesca Gamboni, chef för tillverkning och leverantörskedja på Volvo Cars.

Tidigare har alltså benämningen ”fossilfritt” stål använts. Nu är det i stället ”återvunnet stål med nära nollutsläpp”. Det handlar om två olika processer, förklarar Tobias Wagner som är presschef på SSAB.

– Med fossilfritt stål menar vi Hybrit-processen, där vi reducerar bort syret ur järnmalmen med vätgas i stället för med koks, vilket innebär att processen släpper ut vattenånga i stället för koldioxid, säger han och fortsätter:

– För att producera SSAB Zero, som vi nu har ingått ett avtal med Volvo Cars kring, används återvunnet skrot som smälts ned i en ljusbågsugn, utan fossila koldioxidutsläpp för att göra just ”återvunnet stål med nära nollutsläpp”.

Enligt honom har både SSAB Zero och det fossilfria stålet minst samma produktegenskaper som företagets övriga specialstålprodukter.

”Om du jämför med vanligt stål som framställs i masugn går det åt mer el, men mindre energi totalt”

Hur fungerar processen – släpps koldioxid ut som ni sedan kompenserar för, eller minskas verkligen de faktiska utsläppen under tillverkningen?

– Vi använder fossilfri el och biogas för att i stort sett eliminera de faktiska utsläppen under tillverkningen av SSAB Zero-stålet.

En utmaning med den här typen av stål är energitillgången.

– Framställningen av SSAB Zero kräver inte mer energi än konventionell, skrotbaserad ståltillverkning. Men om du jämför med ”vanligt stål” – och om du med det menar stål som framställs i masugn – går det åt mer el, men mindre energi totalt, eftersom järnmalmen i masugnsprocessen smälts med koks och inte med el.

Enligt Tobias Wagner är den här typen av stål i dagsläget ungefär 3 300 kronor dyrare per ton att producera. I genomsnitt går det åt omkring 900 kilo stål för varje personbil som byggs.

Exakt vad det innebär för bilpriserna är svårt att säga.

– Prissättningen av våra bilar beror på många faktorer. Just gällande stål är det ett fantastiskt material ur ett cirkulärt perspektiv där vi har möjlighet att sälja vårt stålskrot och på så vis genera nya intäkter, men det är viktigt för oss att mer hållbara lösningar även är hållbara finansiellt, säger Magnus Holst på Volvo Cars kommunikationsavdelning.

Kommentarer till artikeln (0)

Läs kommentarer och diskutera